药品研发

Step 5

2009/8/1

目录

第I部分:

药品研发

简介

1.1 指导原则的目的

1.2 范围

药品研发

2.1.1 原料药

2.1.2 辅料

2.2 药物制剂

2.2.1 处方的研发

2.2.2 过量

2.2.3 理化和生物学特性

2.3 生产工艺研究

2.4 包装容器

2.5 微生物学特性

2.6 相容性

术语

第II部分:

药品研发的附件

简介

药品研发的要素

2.1 目标产品质量概况

2.2 关键质量属性

2.3 风险评估:物料特性及工艺参数与药品CQA的有机连接

2.4设计空间

2.4.1 变量选择

2.4.2 在申报资料中对设计空间的介绍

2.4.3 单元操作的设计空间

2.4.4 设计空间与规模和设备之间的关系

2.4.5 设计空间与已证明可接受范围

2.4.6 设计空间与失败边缘失败边缘

2.5 控制策略

2.6 产品生命周期的管理和持续改进

按照通用技术文件(CTD)格式应提交的药品研发及相关信息

3.1 质量风险管理以及产品和工艺研发

3.2 设计空间

3.3 控制策略

3.4 原料药相关信息

术语

附件1. 药品研发的不同方法

附件2. 示例

第I部分:

药品研发

在2005年11月10日ICH指导委员会会议上进入ICH进程第四阶段,

本指导原则已被推荐给ICH三方的管理当局采纳。

1. 简介

1.1 指导原则的目的

本指导原则介绍了在ICH M4通用技术文件(CTD)中药品研发章节(3.2.P.2)中应注册申报的内容。

在药品研发章节中,申请人应该全面介绍在产品和生产过程的研发中运用科学方法和质量风险管理(定义见ICH Q9)。它首先是用于产品的首次上市申请,在整个产品生命周期 * 中,可根据所获得的新知识进行更新。药品研发章节旨在使审评者和检查员对产品和生产工艺有更全面的了解。本指导原则同时指出,对药学和生产的科学知识的深入了解,是采用灵活的监管方式的基础,监管的灵活程度取决于对相关科学知识的掌握程度。

1.2 范围

本指导原则是指导CTD(ICH M4)第三模块中所定义的药物制剂在药品研发章节(3.2.P.2)中应申报的内容。本原则不适用于指导药品研发中临床研究阶段的申报内容,但是其中的一些基本原则在该阶段也是非常值得考虑的。本原则也可能适用于其他类型的产品,申报者可以咨询相关管理机构来确定是否适用。

2. 药品研发

药品研发的目的在于设计一个高质量的产品,以及能持续生产出符合其预期质量水平的产品的生产工艺。从药品研发和生产经验中所获得的信息和知识为建立设计空间 * 、质量标准和生产控制提供了科学的依据。

药品研发中所获得的信息是质量风险管理的基础。 产品的质量 * 无法通过检验赋予,而是通过设计赋予的,认识这一点非常重要。在产品研发和生命周期的管理中,处方和工艺的变化应被视为获取新知识的机会,从而进一步支持设计空间的建立。同样的,从失败的实验中获得的知识也是有用的。设计空间由申报者提出,并送交管理部门审评和批准。在设计空间之内的变动在监管中不被视作变更。一旦超出了设计空间,则被视作变更,通常需要向管理部门递交上市后的变更申请。

药品研发章节应阐述所选剂型以及所建议的处方与其预期用途的适应性。章节中每一部分都应能提供充分的信息,详述药品研发及其生产工艺知识。建议使用总结性的图表以增加清晰度便于审评。

至少,应确定原料药、辅料、包装容器和生产过程中对产品质量起重要作用的方面,并说明控制策略。对于关键的处方特性和工艺参数,通常可以通过评价其波动对产品质量的影响程度来确定。

此外,申报者可以选择更多的物料特性、工艺路线及工艺参数进行全面的筛选研究,以加强对产品性能知识的了解。在药品研发章节中包含的这些信息,可以促进审评者对物料特性、生产工艺和过程控制有更深入的理解。这种科学知识有助于建立更大的设计空间,从而为灵活监管提供了可能性,比如:

以风险为基础的监管措施( 审评和检查)。

在申报并被批准的设计空间内所进行的生产工艺改进无需再进行注册评审。

减少批准后的补充申请。

实时质量控制,从而减少成品的放行检验。

为了实现这种灵活性,申报者应阐明产品在各种物料特性、生产工艺和工艺参数下的性能。 这些知识可以通过多种方法获得,比如正式实验设计 * ,过程分析技术(PAT) * 和/或历史经验。而如果能合理地运用质量风险管理原则,那么还可以对这些附加的药品研发试验进行优先排序,以收集相关知识。

药品研发的设计和实施应该与其预期目的相一致。申报者应清楚地认识到,以科学为依据的申报和注册审评,是取决于所获得知识的深度,而不是数据的多少。

* 定义参见术语

2.1 药物制剂的组分

2.1.1 原料药

原料药的某些理化及生物学特性,如可能影响制剂的性能和可生产性,或者是原料药的专有属性(如固态特性),都应该在申报资料中明确并进行讨论。需要检查的原料药的理化及生物学特性可以包括:溶解度、水分、粒度、结晶性、生物活性及渗透性,这些特性可能是相互关联的,需要综合考虑。

对药物制剂的研究可能可以评价原料药理化特性对制剂性能的潜在影响,在《ICH Q6A质量标准:新原料药和新药制剂的测试方法和认可标准:化学物质》中,介绍了一些药物制剂研究的情形(见第2部分的决策树决策树#3、#4)。这一措施同样适用于《ICH Q6B质量标准:生物技术产品及生物制品的测试方法和认可标准》。在一定程度上,通过评价原料药理化特性对制剂性能的潜在影响 ,可以用来判断原料药质量标准的要素(3.2.S.4.5)。

申报者应该评价在3.2.P.1一节中所列的原料药与辅料之间的相容性。对于复方制剂,还需评价不同原料药之间的相容性。

2.1.2 辅料

申报者应针对各种辅料的作用,详述其选择过程,配比以及可能影响的药物制剂性能(如稳定性、生物利用度)或可生产性。处方中应包括药物制剂生产中所用到的所有物质,不论其是否出现在成品中(如:工艺辅助剂)。必要时,应建立辅料之间的相容性(比如双重防腐系统中防腐剂的组合)。同时,应阐述辅料(如抗氧剂、渗透促进剂、崩解剂、控释剂)是否能实现预期的作用,是否能在预期的有效期内发挥作用。可能的情况下,可以利用有关辅料性能的资料,来论证辅料的选择和质量属性,并支持证明药物制剂质量标准的合理性(3.2.P.5.6)。

有关辅料安全性方面的资料,可以被交叉引用(3.2.P.4.6)。

2.2 药物制剂

2.2.1 处方的研发

应提供一份有关处方研发的综述,结合预期的用法和给药途径,确定对制剂质量关键的特性。通过正式实验设计,可以确定那些对药物制剂质量起到关键作用的,以及彼此有关联的变量。

这份综述应该强调从处方设计的初期概念到最终设计的演变过程,同时应考虑制剂组成成分的选择(例如:原料药,辅料,包装容器以及相关的给药装置的特性)、生产工艺,可能的情况下,还可以包括从类似药物制剂的研发中获得的经验。

在申报资料的这一节中,应详述并论证批处方(3.2.P.3.2)中的任何辅料范围,而论证的依据通常是从研发及生产中获得的经验。

在这一节中,还应该提供临床安全性、有效性研究、生物利用度研究或生物等效性研究批次的综述,明确拟上市处方与关键临床批次、初始稳定性研究批次之间的任何变更,同时提供变更理由。

申报者应提供与临床研究用处方和3.2.P.1所推荐处方相关的体内(如:生物等效性)外(如:溶出度)比较研究数据,并对应到具体研究编号。 如果已开始建立体内外的相关性,那么应该在本节中提供这些研究的结果及研究编号。良好的相关性有助于建立合适的溶出度认可标准,同时在以后的产品或生产工艺变更时,也可能可以降低进一步生物等效性研究的必要性。

最后,应该注明药物制剂的任何特殊的设计特征(如:可能影响药物制剂的片剂刻痕,满溢装量,防伪标识),并提供其设计原理。

2.2.2 过量

一般不提倡在药品生产中过量使用原料药,以补偿药品在生产或其有效期内的降解,或试图延长产品的货架寿命期。

任何在药物制剂生产中的过量使用,不管是否出现在最终的制剂成品中,都需证明是否考虑了产品的安全性与有效性。该证明包括以下信息:1)超过的量;2)过量的理由(即补偿预期的并被证明了的生产中的损失);3)超过的量的理由。过量应被包括在批处方(3.2.P.3.2)中原料药的量中。

2.2.3 理化和生物学特性

本节中需确定和讨论与药物制剂的安全性、性能或可生产性相关的理化与生物学特性,包括原料药和处方特性对生理学的影响,比如:吸入剂的可吸入量试验。同样,关于药物释放的检测方法(如溶出度测试、崩解度测试或者其他方法)的选择、研发及所选方法的实用性研究,也可以在本章节中提供。可参照《ICH Q6A质量标准:新原料药和新药制剂的测试方法和认可标准:化学物质》中的决策树#4(第3部分)和决策树#7(第1部分),或《ICH Q6B质量标准:生物技术产品及生物制品的测试方法和认可标准》。本讨论需引用参考3.2.P.8.3中的相关稳定性试验数据。

2.3 生产工艺研究

在章节3.2.P.3.3(即,拟用于上市生产批次)中应解释生产工艺的选择,控制和改进过程。为了说明生产工艺的选择和证明组分的合理性,应考虑关键的处方特征以及已有的、可供选择的生产工艺,这一点非常重要。同时,也应讨论预期的生产设备的适合性。工艺研究应为工艺改进、工艺验证、持续的工艺确认 * (必要时)和工艺控制要求提供依据。必要时,这类研究应说明微生物性质和理化性质。从工艺研究中得到的知识可以用于论证药物制剂质量标准的合理性(3.2.P.5.6)。

在生产工艺研究或优化中,应确定需监控的所有关键工艺参数(如制粒终点),以确保产品达到预期的质量。

对于无菌制剂的研发,应选择适合药物制剂的灭菌方法和内包装材料,并说明选择理由。

对于3.2.P.3.3中所描述的拟上市工艺和临床研究(安全性,有效性,生物利用度,生物等效性)批次或初始稳定性研究批次的生产工艺之间的显著差异,应予以分析,总结该差异对产品的性能、可生产性和质量的影响。资料的呈现应有助于比较工艺及相应的批次分析数据(3.2.P.5.4),这些资料可以包括(1)所生产批次的信息(如批号)和研究用途(如用于生物等效性研究),(2)生产厂,(3)批量,(4)主要的设备差异(如不同的设计,操作原理和大小)。

为了能给将来的工艺改进提供空间,在论述生产工艺研究时,可以介绍关键属性或工艺终点的监控测量系统。在生产工艺研究过程中所收集到的工艺监控数据,可以为深入了解工艺提供有效的信息。同时,应介绍工艺的控制策略,该策略应具有一定的工艺调节能力以确保所有关键属性受控。

为了阐明工艺是否能可靠的生产出符合预期质量要求的产品,可以提供一份对工艺能力的评估(如,不同的操作条件、不同的规模或不同的设备条件下的生产工艺的表现)。了解工艺的稳健性 * ,尤其是结合使用风险管理的工具(见ICH Q9质量风险管理)时,将有助于风险评估和风险降低(见ICH Q9质量风险管理 术语),并支持将来的生产和工艺改进。

* 定义参见术语

2.4 容器密闭系统

申报者应在3.2.P.7中阐述上市制剂容器密闭系统的选择及其理由,应关注药物制剂的预期用途和容器密闭系统对贮存及运输的适用性,必要时,应同时考虑大包装药品的贮存和运输容器。

应证明直接接触药品的包装材料选择的合理性,包括容器密闭系统的完整性试验,以及容器或标签与药品之间可能的相互作用。

选择直接接触药品的包装材料时应考虑:如:材料的选择、防湿及避光性、材料结构与剂型的相容性(包括容器的吸附及渗漏)和材料结构的安全性。必要时,也应包括对外包装材料的说明。

如果使用定量给药装置(如滴管、笔式注射器、干粉吸入器),必须在尽可能模拟药品使用方法的测试条件下,证明其给药剂量的可重复性和准确性。

2.5 微生物学特性

必要时,药品的微生物学特性应在本章节(3.2.P.2.5)中予以论述,内容可包括:

是否对非无菌药物制剂进行微生物检查及其理由(即:《ICH Q6A质量标准:新原料药和新药制剂的测试方法和认可标准:化学物质》中的决策树#8和《ICH Q6B质量标准:生物技术产品及生物制品的测试方法和认可标准》);

含抗微生物防腐剂的药品防腐体系的选择及其有效性;或有内在抗微生物作用的药品的抗微生物有效性;

无菌药品容器密闭系统的完整性,因为其涉及防止微生物的污染。

虽然防腐剂含量的化学测试通常包含在药品质量标准中,但应在研发过程中证明其抗微生物防腐的有效性。通过抗微生物防腐有效性实验,应证明抗微生物防腐剂在规定的最低浓度时,控制微生物的有效性。防腐剂的使用浓度应考虑有效性和安全性两个方面,也就是说,应使用可以保证产品在预期的有效期内保持所需有效性水平的最低浓度的防腐剂。在研发阶段,应尽可能模拟病人的使用情况,进行相关的微生物挑战试验,并在此章节中提供相应的研究报告。

2.6 相容性

应阐明药物制剂与稀释剂的相容性(如:沉淀、稳定性),从而为产品标识提供有效的信息。这部分内容应该包括溶液在推荐的贮存温度和可能的最大浓度下的使用期限。同时,如果在用药前须先混合或稀释时(如将药品加入至大容量输液中),也应注明。

3. 术语

持续工艺确认(Continuous Process Verification):

工艺验证的另一种方法,持续监控和评价生产工艺性能。

设计空间(Design Space):

设计空间是已被证明能保证产品质量的输入变量(如物料属性)和工艺参数的多维组合和交互作用的范围。在设计空间内的变动,在监管上不被视为变更。而一旦超出设计空间,则应视为变更,并应启动上市后的变更申请。设计空间由申报者提出,送交管理当局审评并批准。

正式实验设计(Formal Experimental Design):

一种确定工艺的影响因素与工艺输出之间相互关系的、系统的、有序的方法,也称为“实验设计”。

生命周期(Lifecycle):

一个产品从开始研发到上市,直至产品终止上市的整个过程。

过程分析技术(Process Analytical Technology, PAT):

通过实时测定(如在工艺过程中测定)原料、中间体和过程中的关键质量和性能属性,建立一个设计、分析及生产控制体系,以确保最终产品质量。

工艺稳健性(Process Robustness):

工艺承受物料的波动及工艺与设备改变,而不造成负面质量影响的能力。

质量(Quality):

指原料药或制剂对预期用途的适用性,包括鉴别、规格和纯度等属性(《ICH Q6A质量标准:新原料药和新药制剂的测试方法和认可标准:化学物质》)。

第II部分:

药品研发 – 附加文本

在2008年11月13日ICH指导委员会会议上进入ICH进程第四阶段,

本指导原则已被推荐给ICH三方的管理当局采纳。

1. 简介

本指导原则是ICH Q8 药品研发的附加文本,对核心部分的重要概念作了进一步的阐述。此外,本附加文本还介绍了质量源于设计1 (QbD)的基本原则。本文本并非建立新的标准或引入新的管理要求;而是就如何应用Q8 总指导原则中所述的概念和工具(如,设计空间1 ),指导各类制剂的申报。如果制药厂商能够结合适当的药品质量体系,采用质量源于设计和质量风险管理(ICH Q9:质量风险管理),就会有助于推进以科学和风险为基础的管理模式(见ICH Q10,药品质量体系)。

药品研发的策略

在任何情况下,药品设计都应该符合患者的需求,达到预期的产品性能。药品研发的策略因公司而异,也因产品而异,药品研发的步骤和范围也各不相同,这些信息均应在申报资料中予以介绍。申报者可以根据历史经验,也可以采用更具系统性的方法(或者二者结合)进行药品研发,这些方法的对比说明见附件1。系统性的研发方法(即:质量源于设计)可以包括如下内容:在整个产品生命周期1中,整合已有知识以及实验设计研究的结果;运用质量风险管理以及知识管理(见ICH Q10)。这种系统的方法有助于达到药品的预期质量,并能够使监管者更好地了解公司的策略。而对药品及其工艺的认知,可以通过药品生命周期中获得的新知识不断更新。

对药品及其生产工艺的深入了解,可以使监管方法更加灵活,这种灵活度取决于注册申请中所提供的相关科学知识的深度与广度。科学的、以风险为基础的申报和注册审评的依据,是所获得并递交至管理部门的知识,而不是数据的多少。但是,每一个申报都应该提供适当的数据,以证明这些知识具备充分的科学依据。

药品研发应至少包括下列要素:

确定目标药品质量概况1 (QTPP),因为这关系到药品的质量、安全性和有效性,需考虑到诸如给药途径,剂型,生物利用度,规格和稳定性等内容;

明确药物制剂的关键质量属性1 (CQA),以使那些对药品质量有影响的药品特性能得以研究和控制;

确定原料药、辅料等的关键质量属性,并选择要达到药品预期质量1 所用的辅料类型和用量;

选择合适的生产工艺;

确定控制策略1 。

对于更深入的质量源于设计的研发方法,还应包括如下要素:

对配方和生产工艺的系统评价,理解和改进过程,包括:

根据已有的知识,实验和风险评估,确定能影响药品关键质量属性(CQA)的物料特性和工艺参数。

确定物料特性和工艺参数与药品关键质量属性(CQA)之间的相互关系。

将质量风险管理结合到对药品和工艺的深刻理解中,建立适当的控制策略,该策略可以是一个建议设计空间的建议和/或一个实时放行检验1的方案。

这样,这个更系统化的研发策略可以促进药品在整个生命周期内的持续改进和创新(见ICH Q10)。

1 见术语

2. 药品研发的要素

本章节阐述了系统地、深入地了解所研发药品及其工艺的可能的方法,所举例子仅为了解释说明,并非提出新的监管要求。

2.1 目标产品质量概况

目标产品质量概况是产品研发的设计基础。确定目标产品质量概况应考虑的因素包括:

预期的临床用途,给药途径,剂型,给药系统;

剂量规格;

容器密闭系统;

适合于所研发药品剂型的治疗活性成分的释放或传输,以及影响药代动力学特性(如:溶出度,气动性能)的属性。

适合于拟定上市产品的药品质量标准(如:无菌性,纯度,稳定性和药物释放)。

2.2 关键质量属性

关键质量属性(CQA)是应该在适当的限度、范围或分布之内的物理、化学、生物或微生物性质或特征,用以确保所需的产品质量。一般来说,CQA与原料药、辅料、中间体(过程中物质)和药品相关。

固体口服剂型的CQA主要指那些影响产品纯度、规格、药物释放和稳定性的方面。其它给药系统的CQA还包括更多的产品特定属性,例如吸入剂的气动特性,注射剂的无菌性和透皮贴剂的粘附力。对于原料药、原材料和中间体来说,CQA还包括那些会影响药物制剂CQA的属性(如,粒径分布,堆密度)。

从目标产品质量概况和/或已有的知识中,可以初步获得所研发药品的CQA,从而指导产品和工艺研发。在选择处方和生产工艺时,随着对产品知识和工艺的不断了解,可以调整这些初步确立的CQA。在后续的评价过程中,可运用质量风险管理,再对CQA进行优先排序。通过反复的质量风险管理过程,以及评价参数变化对药品质量影响程度的实验,可以最终确定相关的CQA。

2.3 风险评估:联接物料特性及工艺参数与药品CQA

风险评估是质量风险管理(见ICH Q9)中一个重要的、以科学为依据的过程,有助于确定哪些物料特性和工艺参数对产品的CQA有影响。通常,风险评估在药品研发的早期进行,而随着所获得的信息和知识的增加,该评估还需反复进行。

根据以前的知识和初始实验数据,可利用风险评估工具确定可能会影响产品质量的参数(如,工艺,设备和物料),并对其进行排序。具体实例参见附件2。最初确立的参数可能是很广泛的,但通过进一步的研究(如通过实验设计组合,机理模型),可以对这些参数加以调整和优化, 明确各个变量的重要性及其潜在的相互作用。一旦确定了重要参数,可以对其作进一步研究(如通过实验设计组合、数学模型或相关的机理研究),从而对工艺有更深的了解。

2.4 设计空间

工艺输入(物料属性和工艺参数)和关键质量属性间的联系可在设计空间中进行描述(见附件2中的范例)。

2.4.1 变量选择

通过第2.3章节中所述的风险评估和研发实验,不仅可以了解工艺参数和物料属性与产品COA之间的关系及对其产生的影响,还有助于确定各个变量及其范围,以确保获得稳定的质量。因此这些工艺参数和物料属性可被选入设计空间。

在申报资料中,应该详细介绍设计空间所考虑到的工艺参数和物料属性,被纳入设计空间的工艺参数和物料属性,以及它们对产品质量的影响,同时应提供被纳入设计空间的理由。有些情况下,可能还有必要提供被排除的理由。申报资料中应介绍在研究中所得到的知识, 需特别注明在研发过程中从未改变的工艺参数和物料属性。

2.4.2 在申报资料中对设计空间的介绍

设计空间可以是一组物料属性和工艺参数的范围,也可以通过更为复杂的数学关系式来表达,有可能是与时间有关的函数(如,冻干过程中的温度和压力变化),也可能是一个变量组合,如多元模型中的变量组合。如果设计空间想要覆盖多个批量规模,也可包含规模因素。分析历史数据能够为建立设计空间提供依据。无论设计空间是怎样建立的,其目标是只要在设计空间内操作,都能使产品达到预定的质量要求。

附件2中提供了设计空间的不同表示方法。

2.4.3 单元操作设计空间

申报者可以为一个或多个单元操作建立各自的设计空间,也可以建立一个单一的设计空间,覆盖多个操作。通常,为每个单元操作建立独立的设计空间比较简单,而覆盖整个工艺的设计空间则具备更大的操作灵活性。比如,如果药品在冻干之前会在溶液中降解,则设计空间对降解程度的控制(如,浓度,时间和温度)可以通过每个单元操作来表达,也可以通过所有单元操作的总和来表示。

2.4.4 设计空间与规模和设备之间的关系

在描述设计空间时,申报者应考虑到所需要的生产操作的灵活性。设计空间可以在任何规模下研发,但申报者应该论证小规模或中试规模条件下研发的设计空间与提交的生产规模工艺间的相关性,并讨论在扩大规模过程中的潜在风险。

如果申报者希望设计空间适用于多个批量规模,那么应该用与生产规模无关的相关参数来表达设计空间。比如,如果产品被确认在混合过程中对切割敏感,则设计空间应包括切割速率,而不是搅拌速率。设计空间也可以包括规模缩放的无量纲参数和/或模型。

2.4.5 设计空间与证明了的可接受范围的比较

证明了的可接受范围1 的组合并不构成设计空间。然而,基于单变量实验的可接受范围可以提供工艺方面的有用的知识。

2.4.6 设计空间与失败边缘

确定工艺参数或物料属性的失败边缘(超出该空间则不能满足相关的质量属性)是有意义的。但是,确定失败边缘 或阐述失败模式并不是建立设计空间的必需组成部分。

1 见术语

2.5 控制策略

制订控制策略的目的是确保能持续地生产出符合质量要求的产品。 在申报资料中P.2部分控制策略的要素中应介绍并论证过程控制,以及物料(原料药和辅料)、中间体(过程中物质)、容器密闭系统和药物制剂的控制对成品质量的作用。这些控制应以对产品、处方和工艺的理解为基础,并且应至少包括对关键工艺参数1和物料属性的控制。

全面的药品研发策略有助于对生产工艺和产品的理解,并且可以确定波动的来源。应该确定和了解会影响产品质量的变异来源,并且随后加以控制。了解变异来源及其对下游的工艺、操作、中间体和药物制剂质量的影响,有助于将控制移到上游并减少成品检验的需求。将对产品和工艺的了解与质量风险管理(见ICH Q9)相结合更有利于工艺控制,使波动(如原材料的波动)以适当的方式得到调节,从而得到持续稳定的产品质量。

对生产工艺的了解可能提供更多可选择的生产模式。比如,对可能无需过于严格限制物料的变化, 可只需设计一个有适当的过程控制的工艺步骤(对物料有响应的步骤),就能确保持续稳定的产品质量。

对产品性能的深入了解可以判断不同生产模式下的产品是否符合其质量属性。这种判断方法的使用可支持实时放行检验。例如,对于含高溶解性原料药成分的快速崩解固体剂型,可以用崩解度检验替代溶出度检验。与依据药典含量均匀度标准的进行成品检测的传统方式相比,在生产过程中进行的单位剂量均匀度检测(如,使用重量变化和近红外检测)可以实现实时放行,提供更高的质量保证水平。实时放行检测可代替成品的检测,但不能代替GMP要求的对放行批次的审核和质量控制步骤。

控制策略可以包括,但不限于以下内容:

物料属性(如原料药、辅料、直接接触药品的包装材料)的控制,以其对工艺性能或产品质量的影响为基础;

产品质量标准;

对下游操作或成品质量有影响的单元操作 (如干燥对降解的影响、粒径分布对溶解性的影响)的控制;

替代成品检验的过程控制或实时放行检验(如生产过程中对CQA的测量和控制);

确认多变量预测模型的监控程序(如定期的全面产品检测)。

控制策略中可包括不同的要素。例如,控制策略的一个要素可以依赖于成品检验,另一个要素可以依赖于实时放行检验。在申报资料中应描述使用这些不同方法的理由。

采用本指导原则中的这些原则,可以支持论证Q6A和Q6B中所述的设定质量属性和认可标准的各种方法。

2.6 产品生命周期的管理和持续改进

在产品的整个生命周期中,制药厂商都有机会去评估创新方法以改进产品质量(见ICH Q10)。

可以对工艺性能进行监控,以确保其能够得到设计空间所预期的产品质量属性。随着在常规生产中不断获得经验,这种监控可以包括对生产工艺的趋势进行分析。对于运用数学模型的设计空间,进行定期维护有助于确保该模型的性能。如果设计空间不变,模型维护就是制药厂商可以根据在其内部质量体系范围内进行管理的一个范例。

在获得新的工艺知识后,设计空间可以被扩展、缩小或再定义。设计空间改变的申报需根据各地区的要求。

3. 在通用技术文件(CTD)中提交的药品研发及相关信息

药品研发信息应在CTD的P.2章节中提交, 而从药品研发过程得到的其它信息,则可以根据CTD的格式,以各种不同的方式提供(参见以下具体建议)。但是,申报者应清楚的标明各种信息在申报资料中所处的章节。除了在申报资料中已递交的内容外,本指导原则的部分内容(如产品生命周期管理,持续改进)涉及申报者的药品质量体系(见ICH Q10)。

3.1 质量风险管理以及产品和工艺研发

质量风险管理可以被运用于产品和工艺研发以及生产实施的不同阶段。在P.2 的相关章节中,可以介绍用于指导和论证研发决策的评估。比如,在章节P.2.1,P2.2 和P.2.3中可以描述物料属性和工艺参数对产品CQA 的风险分析和相互关系,在章节P.2.3中可以描述生产工艺设计对产品质量的风险分析。

3.2 设计空间

作为拟定生产工艺的一个要素,设计空间可在申报资料中有关生产工艺和过程控制的章节(P.3.3)予以介绍。如果需要,可在关键步骤和中间体控制的章节(P.3.4)中提供更多的信息。有关产品和生产工艺研发的章节(P.2.1,P.2.2 和P.2.3)最适于总结和描述所有关于产品和工艺研发的研究,作为设计空间的依据。在药物制剂质量标准的论证章节(P.5.6)中,可以讨论设计空间与总体控制策略的关系。

3.3 控制策略

在药物制剂质量标准的论证章节(P.5.6)中,可以对药物制剂的总体控制策略进行概述,但是,仍然需要在CTD的相应章节(如原料药章节(S)、辅料控制(P.4)、生产工艺和过程控制(P.3.3)、关键步骤和中间体的控制(P.3.4))中,提供关于物料控制和工艺控制的详细资料。

3.4 原料药相关信息

如果原料药的CQA可能会影响药物制剂的CQA或生产工艺,可以在申报资料的药品研发章节(如P.2.1)中对原料药的CQA进行讨论。

4. 术语

控制策略(Control Strategy):

根据当前对产品和工艺的了解,为确保工艺性能和产品质量而计划进行的一系列控制。这些控制可包括与原料药以及药物制剂的材料和组分相关的参数和属性、设施和设备运行条件、过程控制、成品质量标准以及相关的监测和控制方法与频率。(ICH Q10)

关键工艺参数(Critical Process Parameter ,CPP):

指其波动会影响到产品关键质量属性而应该被监测或控制的工艺参数,,以确保能生产出预期质量的产品。

关键质量属性(Critical Quality Attribute ,CQA):

指产品的物理、化学、生物或微生物性质或特征,应在适当的限度、范围或分布之内,以确保预期的产品质量。

设计空间(Design Space):

设计空间是已被证明能保证产品质量的输入变量(如物料属性)和工艺参数的多维组合和交互作用的范围。在设计空间内的变动,在监管上不被视为变更。而一旦超出设计空间,则应视为变更,并应启动上市后的变更申请。设计空间由申报者提出,送交管理当局审评并批准(ICH Q8)。

生命周期(Lifecycle):

一个产品从开始研发到上市,直至产品终止的所有阶段(ICH Q8)。

已证明了的可接受范围(Proven Acceptable Range):

一个确定的工艺参数范围,在保持其它参数不变的前提下,在该参数范围内的任何运行均可生产出符合相关质量标准的产品。

质量(Quality):

指原料药或制剂对预期用途的适用性,包括鉴别、规格和纯度等属性(ICH Q6A)。

质量源于设计(Quality by Design ,QbD):

是一套系统的、基于充分的科学知识和质量风险管理的研发方法,从预先确定的目标出发,强调对产品和工艺的理解以及工艺控制。

目标产品质量概况 (Quality Target Product Profile ,QTPP):

指理论上可以达到的、并将药品的安全性和有效性考虑在内的关于药品质量特性的前瞻性概述。

实时放行检验(Real Time Release Testing):

指根据工艺数据评价并确保中间产品和/或成品质量的能力,通常包括已测得物料属性和工艺控制的有效结合。

附件1. 药品研发的不同方法

下表从药品研发和生命周期管理的不同方面,将最少的研发方案与深入的质量源于设计的研发方案进行了对比。在此列出的这些比较,只是为了帮助了解药品研发方案的范围,并非涵盖了所有方面。此表所列方法也并非是制药厂商可以选择的唯一方法。对于深入研发的方案,确立设计空间或采用实时放行检验也并非必需的。目前,制药行业的应用情况各不相同,通常介于这两种方案之间。

| 方面 | 最少的研发方案 | 深入的质量源于设计的研发方案 |

|---|---|---|

| 总体药品研发 | ●主要根据经验制定 ●研究通常一次只针对一个变量 | ●对物料属性和工艺参数与药品CQA间关系的系统化、相关机理的理解 ●通过多元实验来理解产品和工艺 ●建立设计空间 ●利用PAT工具 |

| 生产工艺 | ●固定的 ●验证主要以最初全规模批次为基础 ●注重优化和重现性 | ●在设计空间内可调节 ●在生命周期内进行验证,更理想的是采用持续性的工艺确认 ●注重控制策略和稳健性 ●采用统计学过程控制方法 |

| 工艺控制 | ●进行过程中检验主要是为了决定工艺是否继续 ●离线分析 | ●采用PAT工具,并结合适当的前馈控制和反馈控制 ●工艺操作支持批准后的持续改进 |

| 产品质量标准 | ●作为主要的控制方式 ●以注册时的批次数据为依据 | ●作为总体质量控制策略的一部分 ●以所需的产品性能及相关支持数据为依据 |

| 控制策略 | ●主要通过中间体(过程中物质)和成品检验控制药品质量 | ●在充分了解产品和工艺的基础上,通过风险控制策略来确保药品的质量 ●质量控制向上游移动,有进行实时放行检验或减少成品检验的可能性 |

| 生命周期管理 | ●被动的(即:解决问题, 采取纠正措施) | ●预防措施 ●鼓励持续改进 |

附件2. 示例

A. 使用风险评估工具

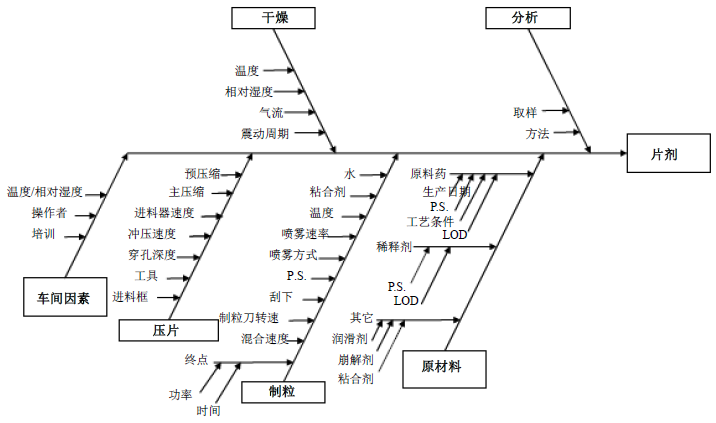

例如,一个多功能团队的专家可以在一起,用Ishikawa(鱼骨)图来确定对所需质量属性可能有影响的变量。然后,该团队可根据这些变量的可能性、严重性和可检测性,采用失效模式效应分析法(FMEA)或类似工具(以已有的知识和初期实验数据为依据)对变量进行排序。最后,可采用实验设计或者其它实验性方法评价主要变量的影响,以加深对工艺的理解,并且研发出适当的控制策略。

Ishikawa简图

B. 相互作用描述

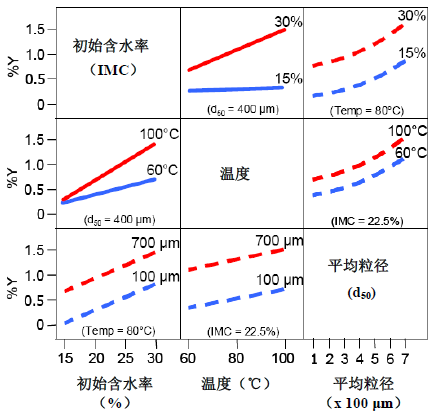

下图描述了三个工艺参数对降解产物Y 水平的影响之间是否存在相互作用。通过一系列二维图,显示了颗粒(药品中间体)干燥步骤的三个工艺参数(初始含水率、温度和平均粒径)对降解产物Y的影响之间的相互作用。图中直线或曲线的相对斜率表明是否存在相互作用。在这个例子中,初始含水率和温度有相互作用;但初始含水率和平均粒径之间无相互作用,温度和平均粒径之间也无相互作用。

C. 设计空间的呈现

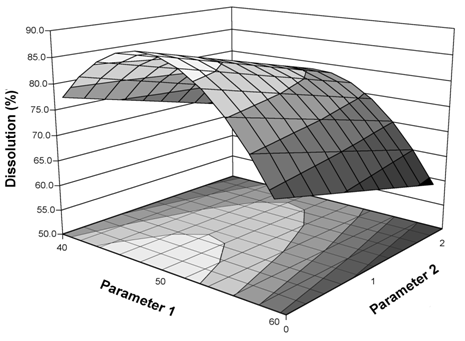

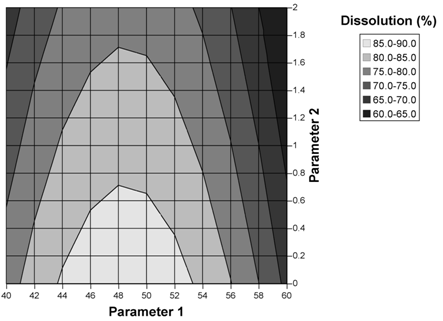

例1:用表面图(图1a)和指纹图(图1b)来呈现溶出度的响应图。参数1和2是制粒操作过程中影响

片剂溶出度的因素(例如辅料属性、含水量和粒径)。

图1a:溶出度作为制粒操作中两个参数的函数的响应表面图。溶出度需高于80%。

图1b:1a例中溶出度的指纹图。

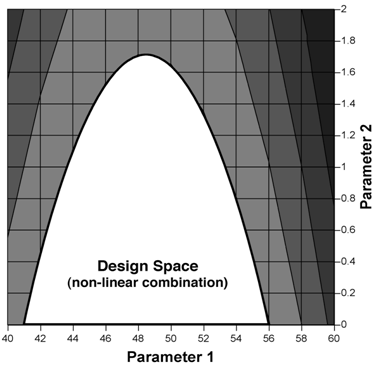

图1c:制粒参数的设计空间,根据达到满意溶出度(即>80%)的参数范围的非线性组合定义。

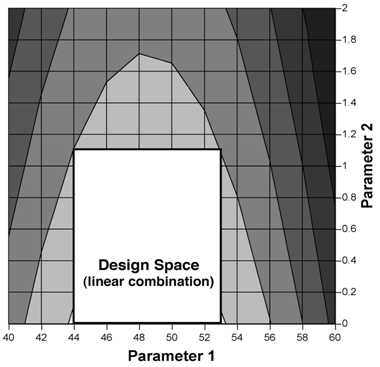

图1d:制粒参数的设计空间,根据达到满意溶出度(即>80%)的参数范围的线性组合定义。

这里列举了设计空间的两个例子。在图1c中,设计空间是根据能够达到溶出度关键质量属性的参数范围的非线性组合确定的。在该例中,以满意的响应限度(即80%溶出度)时的响应面方程式表示设计空间。一个参数的可接受范围依赖于另一个参数的可接受范围值。例如:

如果参数1的值为46,则参数2的范围为0至1.5

如果参数2的值为0.8,则参数1的范围为43至54

图1c中的方法允许达到需求溶出度的最大操作范围。在图1d中,设计空间根据参数的线性组合,被定义为较小的范围。

参数1的范围为44至53

参数2的范围为0至1.1

虽然图1d中的方法更为受限,但由于操作简单而更受到申报者青睐。

上述案例讨论仅涉及两个参数,因此比较容易用图解说明。当涉及多个参数时,也可以参照上述例子,在第三个参数、第四个参数,或者更多参数的一定范围内,通过两个参数的不同水平(即,高、中和低)来表达设计空间,另外,设计空间也可以通过数学公式来呈现,通过方程式表达参数之间的关系。

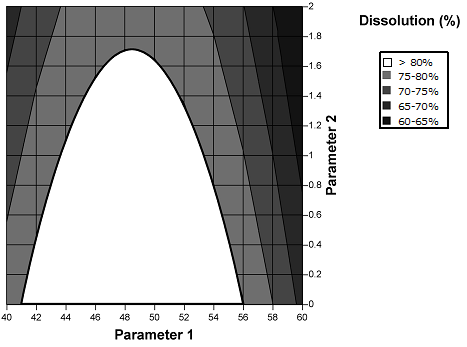

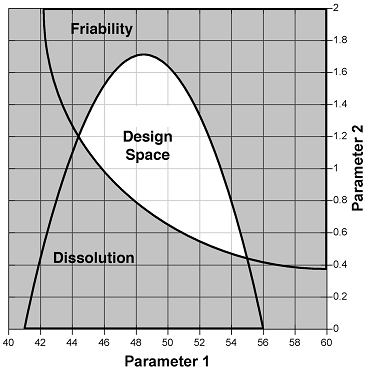

例2:根据多个关键质量属性(CQA)可操作范围的共同区域确定的设计空间。从图2a 和2b 可看出两个CQA(即片剂脆碎度和溶出度)与制粒操作两个工艺参数的相关性。参数1 和2 是制粒操作过程中影响片剂溶出度的因素(例如辅料属性、含水量和粒径)。图2c 所示为这两个区域的重叠,表达了所建议的最大设计空间。申报者可以将整个区域定义为设计空间,也可以只选择其中的一部分。

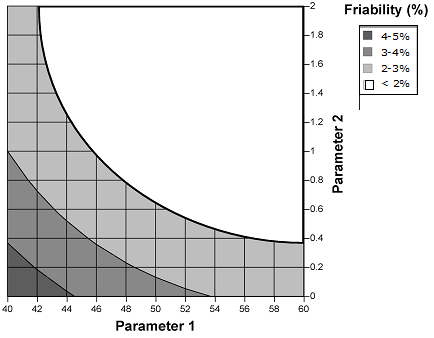

图2a:脆碎度作为参数1 和2 函数的指纹图。

图2b:溶出度作为参数1 和2 函数的指纹图。

图2c:建议的设计空间,包含脆碎度和/或溶出度范围的重叠。

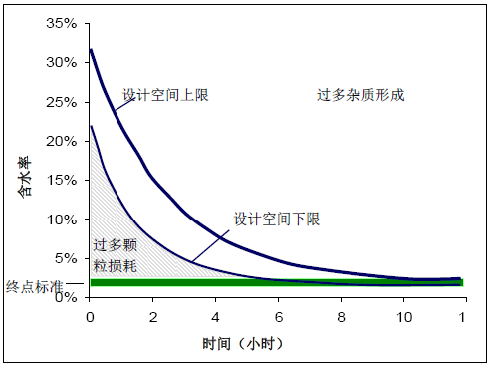

例3:干燥步骤的设计空间取决于温度和/或压力随时间变化的路径。含水率终点为1~2%。在高于设计空间上限时运行会导致过多杂质形成,而在低于设计空间下限时运行会导致过多颗粒损耗。

(c)蒲标网 - 中国药典、药品标准、法规在线查询 ( 津ICP备15007510号 )